Die Digitalisierung von Produktionsprozessen, auch in der Schleiftechnik, ist mit hohen Erwartungen verbunden. Wir nähern uns den physikalischen Grenzen bei der Präzision von Schleifmaschinen und Werkzeugen. Dementsprechend rücken nun die Prozessoptimierung und die Vernetzung im IoT (Internet der Dinge) in den Fokus, um neue Entwicklungspotenziale zu erschließen.

Der Wunsch nach Kooperation und Vernetzung wird von Wissenschaftlern und Industrieunternehmen gemeinsam geäußert. Allerdings wollen die Unternehmen die Kontrolle über ihre eigenen Daten behalten, was vor allem in mittelständischen Unternehmen eine entscheidende Rolle bei der Steigerung des Vertrauens und der Akzeptanz spielen dürfte.

Prozessdaten sind ein wertvolles Gut. “Das Bewusstsein dafür ist in den letzten Jahren deutlich gestiegen”, bestätigt Alexej Voigt, Leiter der Elektrotechnik beim Schleifmaschinenhersteller Danobat-Overbeck, Herborn. Er hielt einen Vortrag auf der jüngsten Schleiftagung in Stuttgart-Fellbach Ende Januar. Dort ging er auf das Potenzial der Maschinendatenanalyse für die Schleifprozessoptimierung ein und stellte Methoden zur Datenerfassung und -analyse bei digitalen Motorspindeln vor.

Datenerfassung – leicht gemacht

Für Alexej Voigt ist der Einsatz intelligenter Komponenten, die Daten für die Echtzeitüberwachung liefern, der Schlüssel zur weiteren Optimierung der Leistung, Effizienz und Zuverlässigkeit von Maschinen. “Sie bilden auch die Grundlage für fortschrittliche Analytik und vorausschauende Wartung in Form von digitalen Dienstleistungen”, sagt der Experte. Allerdings kennt er auch die Sorgen vor allem kleinerer Unternehmen, wenn es darum geht, die Kontrolle über die eigenen Daten und mögliche Cyberattacken zu behalten. Voigt sieht die Maschinenhersteller in der Pflicht, Informationen bereitzustellen, Erfahrungen aus vorangegangenen Leuchtturmprojekten weiterzugeben und modulare Lösungen zu konzipieren, die für kleine und mittlere Unternehmen (KMU) geeignet sind. “Hohe Sicherheitsstandards, klar definierte Schnittstellen und zertifizierte Produkte sind der beste Weg, um Vertrauen zu schaffen”, ist er überzeugt und betont: “Unser Ziel ist es, unseren Kunden den Zugang zu datengetriebenen Produktionstechnologien zu erleichtern, ohne dass ein großes Team von Ingenieuren anwendungsspezifische Insellösungen entwickeln muss.”

Das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) in Berlin hat festgestellt, dass immer mehr Anlagenhersteller ihre Maschinen von vornherein mit umfangreichen Sensor- und Überwachungssystemen ausstatten. Wichtig ist es, die Digitalisierung vor allem an der Konfiguration der Maschine zu orientieren und festzulegen, welche Prozessdaten die Produktionsmaschine automatisch liefert. Als weitere Informationsquellen können laut IPK neben den eingebauten Sensoren und Steuerungen auch die Leistungsdaten der Maschine oder Prozessparameter und -einstellungen dienen.

Ein Blick auf die digitalen Lösungen, die Schleifmaschinenhersteller bereits anbieten, zeigt, welche Vorteile sich aus der Nutzung der Daten ergeben können. Der erste Schritt ist immer der Aufbau eines geschlossenen Datenraums (Private Cloud, Intranet), der nur auf das Unternehmen selbst beschränkt ist. Offene, standardisierte Schnittstellen auf Basis von OPC UA sorgen dafür, dass neue Schleifmaschinen, bestehende Maschinen, Maschinen unterschiedlicher Hersteller und sogar Roboter in der Fabrik miteinander kommunizieren und Daten austauschen können. Der Showcase umati (Universal Machine Technology Interface) auf der Fachmesse GrindingHub, die der VDW (Verein Deutscher Werkzeugmaschinenfabriken) vom 14. bis 18. Mai in Stuttgart veranstaltet, zeigt die Vorteile in einer Live-Demonstration. Connectivity ist seit der Premiere der GrindingHub vor zwei Jahren fester Bestandteil der Veranstaltung. Die 2017 vom VDW ins Leben gerufene umati-Initiative ist eine Community, die von der Maschinenbauindustrie und ihren Kunden gegründet wurde. Ihr Ziel ist es, offene Schnittstellenstandards auf Basis von OPC UA zu verbreiten und zu nutzen.

Aufbau eines eigenen IoT

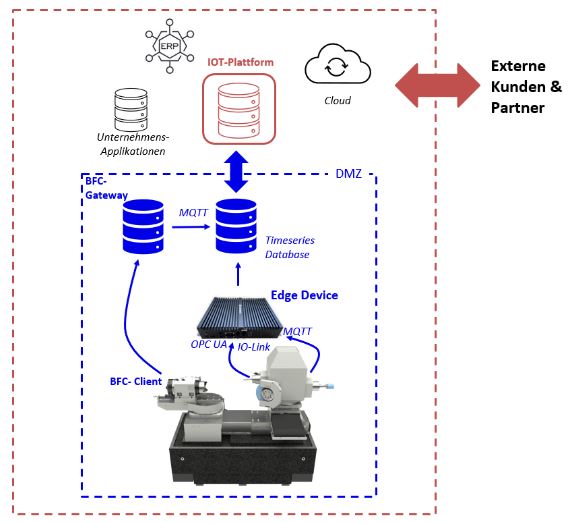

Zu den umati-Partnern und Ausstellern auf der GrindingHub gehört auch das Coburger Unternehmen Kapp Niles, ein Spezialist für Maschinen zur Feinbearbeitung von Zahnrädern und Profilen. André Wetz, Projektleiter Digitale Transformation, erklärt, wie ein modulares digitales System aufgebaut sein kann. Ein standardisiertes Hardwarepaket (bestehend aus Sensoren und einem Industrie-PC mit Firewall und OPC-UA-Server) bildet die Basis des Systems. Der Kunde kann die von ihm gewünschten Softwarelösungen auswählen, wie z.B. die Zustandsüberwachung der Linear- und Drehachsen zur Ermittlung des Verschleißes oder die bauteilspezifische Überwachung und Auswertung der Schleif- und Abrichtprozesse in Echtzeit zur Reduzierung der Ausschussquote.

Eine weitere digitale Lösung ist ein Closed-Loop-System, das die nahtlose Integration von Bearbeitungs- und Messmaschinen ermöglicht. “Die Mitarbeiter müssen nicht mehr eingreifen, um die Werkstücke nach dem Schleifen zu vermessen”, erklärt André Wetz. Das System sorgt dafür, dass die Daten von der Bearbeitungsmaschine direkt an die Messmaschine übertragen werden. Das Messprotokoll wird im GDE-Format (Gear Data Exchange) an die Maschine zurückgesendet, die dann selbstständig die notwendigen Korrekturen vornehmen kann.

André Wetz betont, dass alle Lösungen auf den eigenen Maschinen und im eigenen Netzwerk des Kunden laufen. “Damit sollen Bedenken über einen möglichen Verlust der Datenhoheit oder die Gefahr von Cyberangriffen von vornherein ausgeräumt werden”, betont er. So kann der Kunde selbst entscheiden, ob und wie er seine Leistung optimieren will und welchen Nutzen er aus dem Datenaustausch mit Externen wie Maschinenherstellern oder Partnern in der Wertschöpfungskette ziehen will. Laut Wetz profitieren derzeit vor allem Kapp Niles Kunden aus der Automobil- und Zulieferindustrie von Effizienzgewinnen durch digitale Vernetzung. Als Anwendungsbeispiel nennt er die intelligente Prozessüberwachung bei geräuscharmen Getrieben. Damit lassen sich geräuschvolle Bauteile während der Bearbeitung identifizieren und die Ausschussquote reduzieren. “Damit lassen sich die Qualitätsanforderungen für Elektrofahrzeuge effektiv erfüllen”, sagt Wetz. Zugleich machten die Beispiele aber auch deutlich, dass die Vernetzung über Unternehmensgrenzen hinweg den größten Mehrwert bringt.

Wertschöpfung durch sichere Cloud-Anwendungen

Die große Zahl öffentlich geförderter Forschungsprojekte zeigt, dass die Entwicklung sicherer, standortübergreifender Cloud-Architekturen derzeit auf großes wissenschaftliches und politisches Interesse stößt. Dazu gehört die Entwicklung einer Gaia-X-konformen Edge-Cloud-Systemarchitektur, die im Mittelpunkt des Forschungsprojekts Escom (Edge Services for Components) steht. Auch Danobat-Overbeck ist durch die Zusammenarbeit mit dem Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt an dem Projekt beteiligt.

Wenn es um das Misstrauen gegenüber Cloud-Lösungen geht, geht es Unternehmen oft nicht anders als Privatpersonen. Wenn Unternehmen keine klare Vorstellung davon haben, was mit ihren Daten geschieht oder wo sie überhaupt gespeichert werden, kann dies die Euphorie für ansonsten vielversprechende Technologien stark dämpfen. Beim Edge Computing geht es um die Verarbeitung und Speicherung von Daten an dem Ort, an dem sie gesammelt werden. Nur deutlich reduzierte Mengen speziell ausgewählter Daten werden “auf Einladung” über eine definierte Schnittstelle an externe IT-Instanzen oder in die Cloud gesendet. “Dieses System erhöht die Sicherheit, aber Edge Computing ermöglicht auch hohe Datenübertragungsraten, Echtzeitfähigkeit und Datenhoheit”, erklärt Alexej Voigt. Der Nutzer behält jederzeit die Kontrolle darüber, welche Daten das Netz verlassen und welche nicht.

Prof. Matthias Weigold, Leiter des PTW an der TU Darmstadt, hat kürzlich in einem Artikel die besondere Rolle von Escom bei der Entwicklung von Gaia-X-Anwendungen in der Fertigungsindustrie hervorgehoben. Gaia-X ist ein gemeinsames europäisches Projekt mit dem Ziel, den Datenaustausch entlang der Wertschöpfungskette zu erleichtern und dabei sicherzustellen, dass die digitale Souveränität bei den Dateneigentümern verbleibt und die Interoperabilität der verschiedenen Plattformen gewährleistet ist. Laut Weigold, der auch Mitglied der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) ist, liefert Escom Schlüsselelemente für Gaia-X-Anwendungen in der Fertigungsindustrie. Das Forschungsprojekt leistet damit einen wichtigen Beitrag zur Definition von Wertschöpfung und neuartigen Produkt-Service-Modellen.

Gaia-X – eine Quelle der Hoffnung

Gaia-X richtet sich ausdrücklich auch an kleine und mittlere Unternehmen. Das Netzwerk “Mittelstand-Digital” nennt drei wesentliche Vorteile, die eine europäische Cloud für den Mittelstand mit sich bringt: Erstens unterliegen Server, die in Europa stehen, europäischem Recht, zweitens können Unternehmen mit einer europäischen Cloud-Dateninfrastruktur europäische Sicherheitsstandards einhalten und sich ihre Leistungs- und Compliance-Versprechen von unabhängigen Dritten bestätigen lassen und drittens stellt Gaia-X eine europäische Lösung für den GDPR (General Data Protection Regulation)-kompatiblen Datenaustausch dar.

Es bleibt abzuwarten, inwieweit Gaia-X das Vertrauen in eine Cloud-Infrastruktur erhöhen kann. Alexej Voigt von Danobat-Overbeck ist jedoch zuversichtlich, dass sich die Einstellung zu datengesteuerten Produktionstechnologien sehr schnell ändern kann, und er glaubt, dass Nachhaltigkeit hier der größte Treiber werden könnte. Schließlich macht die Digitalisierung auch den produktionsbedingten Energieverbrauch transparent und ermöglicht das Benchmarking verschiedener Produktionsprozesse. “Dies könnte ein wichtiger Schritt sein, um den Carbon Footprint von Produkten über alle Lebenszyklen hinweg zu berechnen”, so Voigt, und damit einen entscheidenden Beitrag zur Förderung nachhaltigerer Produktionsmethoden zu leisten”.

Autorin: Cornelia Gewiehs, Freiberufliche Journalistin, Rotenburg (Wümme)